ควบคุมคุณภาพ

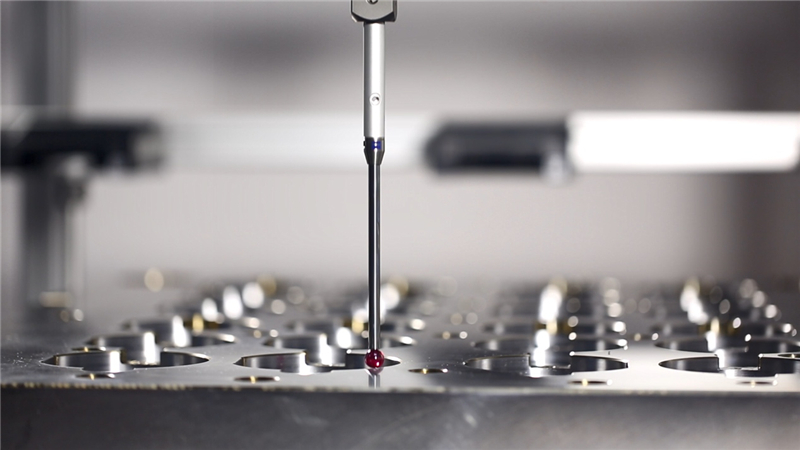

ALL STAR PLAST ได้สร้างระบบการผลิตและการจัดการที่สมบูรณ์แบบของตัวเอง มีการจัดการควบคุมคุณภาพอย่างเข้มงวดในแต่ละกระบวนการ เราพยายามอย่างดีที่สุดเพื่อหลีกเลี่ยงข้อผิดพลาด และยุติการขยายข้อผิดพลาดไปสู่กระบวนการถัดไป มีตั้งแต่การวิเคราะห์การออกแบบและการตรวจสอบผลิตภัณฑ์พลาสติกไปจนถึงการวิจัยเกี่ยวกับความเป็นไปได้ในการออกแบบแม่พิมพ์ ตั้งแต่การซื้อวัสดุไปจนถึงการตรวจสอบคุณภาพของวัสดุ จากการแปรรูป การเลือกและการจัดเตรียมทางเทคนิคไปจนถึงการตรวจสอบคุณภาพ ตั้งแต่การประกอบและการติดตั้งแม่พิมพ์ไปจนถึงการทดสอบแม่พิมพ์ ฯลฯ สำหรับแต่ละกระบวนการ จะมีตารางที่คล้ายคลึงกันและมาตรฐานการตรวจสอบคุณภาพ แต่ละลิงก์ควรได้รับการรับรองโดยไม่มีข้อบกพร่อง จากนั้นเราสามารถรักษาแม่พิมพ์ที่จัดส่งให้มีคุณสมบัติเหมาะสมได้